66-6.“目から鱗”、アフリカの鉄製錬 [66.弥生時代に製鉄はなされたか?]

ヨーロッパで鉄の歴史を研究されている学者は、アフリカの原住民の製鉄に興味を持っている。それは、原始的な製鉄方法が垣間見られるからであろう。You Tubeの「Smelting Iron in Africa」の映像がある。この映像は西アフリカのBurkinaで撮られたものであるが、この地方には紀元前にNok Cultureが栄え、製鉄(製錬)が行われていたそうだ。この映像を見ると、目から鱗、弥生人の知恵と工夫があれば、鉄の製錬は可能であったと推察できる。

ヨーロッパで鉄の歴史を研究されている学者は、アフリカの原住民の製鉄に興味を持っている。それは、原始的な製鉄方法が垣間見られるからであろう。You Tubeの「Smelting Iron in Africa」の映像がある。この映像は西アフリカのBurkinaで撮られたものであるが、この地方には紀元前にNok Cultureが栄え、製鉄(製錬)が行われていたそうだ。この映像を見ると、目から鱗、弥生人の知恵と工夫があれば、鉄の製錬は可能であったと推察できる。

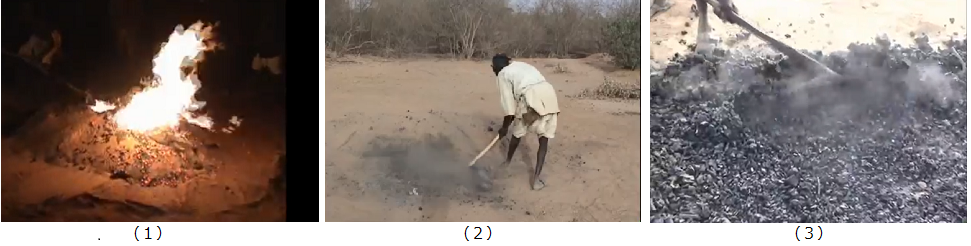

製鉄の始まりは木炭作りから始まる。炭窯が無くとも簡単に木炭を作っている。初めに木を燃やし、周りから砂をかけて行き(1)、最終的には砂で覆ってしまうと(2)、火が消え蒸し焼きにされて木炭が出来上がる(3)。

鉄鉱石の採集は手堀りで行っている(4)。Burkinaの地方は磁鉄鉱(マグネタイト)と赤鉄鉱(ヘマタイト)の鉄鉱石が取れるが、デモには鉄含有量が43%から65%の磁鉄鉱が使われた。鉱石は目視で品位の高いのを撰び、大きさがこぶし大の半分くらいに揃えている(5)。次に採取したのがオークストーン(重晶石:BaSo4)(6),スラグの流れを良くするフラックスと説明している。現在の製鉄で石灰石(CaCo3)を入れるのと同じ目的であろう。

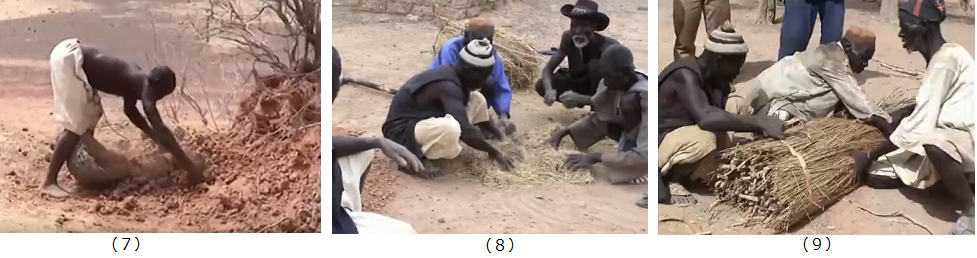

炉を造る材料として粘土を採取し(7)、水を加えてスサ(8)を練りこむ。スサは木の葉(青い人の後ろにある)を利用している。炉の芯はヨシのような枝分かれしていな草の茎の下部の部分を、細い上部の部分で包んで作る(9)。下が大きく、上が小さい炉の形となる。

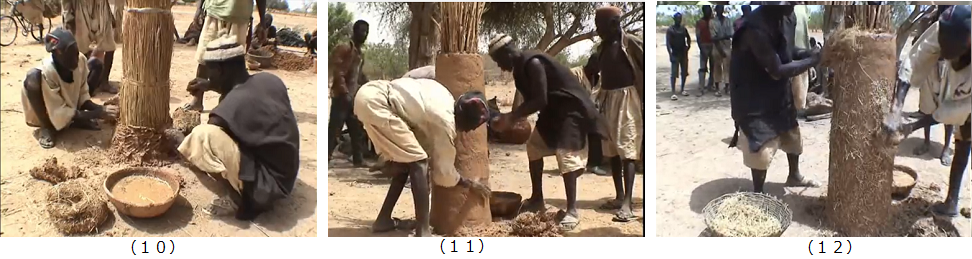

炉の芯を立て表面に粘土を貼り付けて行く(10)。1m程度の高さまで貼り付けたら表面をなで(11)、スサを貼り付け(12)、そして粘土をもう一層貼り付ける。炉の強度を確保するためにはスサが重要である。

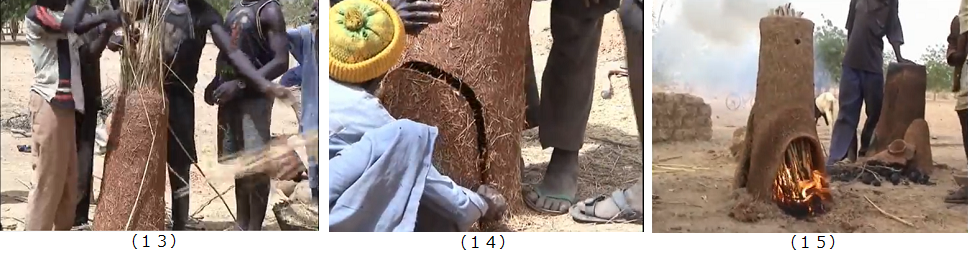

粘土が乾燥し強度が出てきたら炉芯に使っていた茎を抜き(13)、下部に炉口を切る(14)。炉芯に使っていた茎などを燃やし、炉を乾燥させる。これで炉本体(15)の完成である。

丸棒にスサ入りの粘土を巻き付け、羽口(16)・送風管(17)・フイゴ本体(18)を作る。

炉に羽口・送風管・フイゴ本体を取り付け(19,20)、フイゴに革を張る(21)。

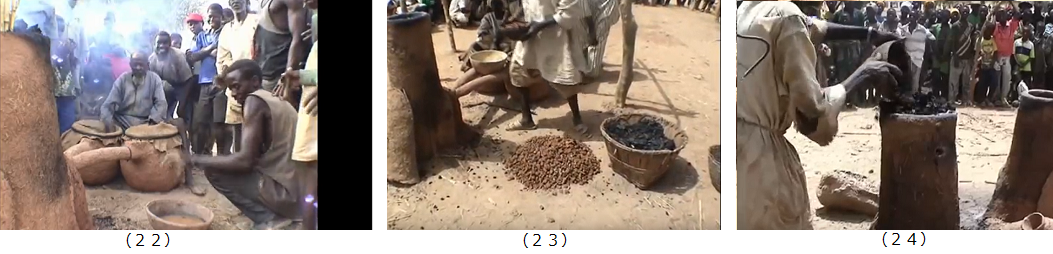

炉に木炭を満杯に詰め、炉口より着火する(22)。木炭に火が付いたら羽口と炉口の隙間を粘土でふさぐ。木炭が燃え炉の頂上に隙間が出来ると、鉄鉱石と木炭を一籠ずつ交互に入れる(23,24)。オークストーンは木炭を入れた後に、一握りほど入れていた。

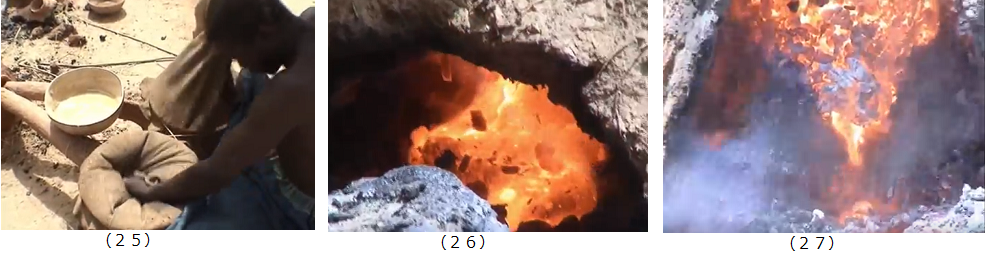

フイゴの操作は一人が右手と左手で交互に行い(25)、人を交代させながら休みなく行われ、木炭・鉄鉱石・オークストーンの投入が行われる。所定の投入が終わると、羽口の周辺に覗きの口を開け、中の様子を伺いながら送風を行い、時期を見てノロ(鉄滓)が流し出さされる(26)。その後、もう少し送風を続け温度を上げると、鉄塊(Bloom)が半溶融状態となる(27)。操業開始から約10時間程度である。

製錬の工程が終わると鍛冶の工程にはいる。送風を止め、鉄塊を取り出す。取り出された鉄塊の表面はノロや木炭が付き凸凹している(28)。鉄塊を鉄床の上に置き、鏨を鉄鉗で挟んで鉄槌で打ち切り分ける(29)。表面は黒くなっていても中は赤く、溶岩とおなじである(30)。

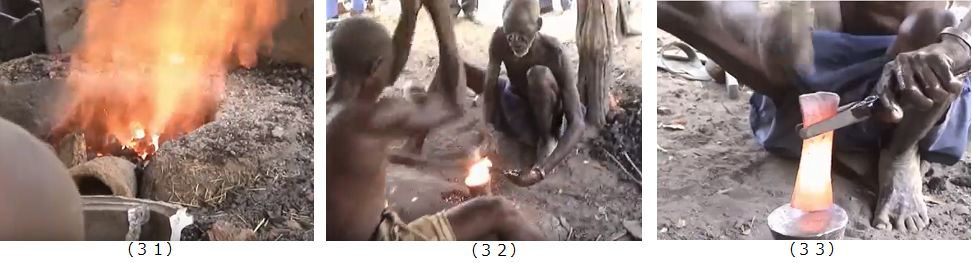

切り分けられた鉄片は鍛冶炉で加熱される(31)。鍛冶炉にも羽口・送風管・フイゴが取り付けられている。取り出された鉄は素早く連打され(32)、斧の素形が作られる(33)。

鉄片が冷めると再び鍛冶炉で加熱し、斧のかたちに鍛造する(34)。製錬された鉄は炭素量の少ない延展性の良い錬鉄で、鍛造加工が容易である(35)。木の柄を取り付けると、鍛造鉄斧の完成である(36)。

You Tubeの画像は、原材料の採取、炉・フイゴの製作、製錬、鍛冶と古代の製鉄の工程を垣間見ることが出来る。これらの工程の中で、現代の道具が使われていたのは、鍛冶に使用していた鉄鉗(やっとこ)である。弥生時代に鍛冶は存在していたとされているが、鍛冶に必要な道具の内、鉄床・鉄鎚は石で代用していたとしても、鉄鉗はどうしていたのだろうと考えさせられた。それに引き換え製錬までの工程は、弥生時代に全てがまかなう事が可能で、弥生時代に製鉄が行われていた可能性を伺わせるものである。

66-7.鉄滓の成分は製鉄の道しるべ [66.弥生時代に製鉄はなされたか?]

古代の製鉄遺構は、製鉄炉本体が残存していたことは殆どなく、土坑・焼土・羽口・鉄滓などで、その存在を確認している。もし弥生時代に製鉄がなされていたとしても、製鉄炉が繰り返し使用されたものでなければ、土坑・焼土が遺構として残存することもなく、また羽口が粘土で作られておれば、粘土で作られた製鉄炉本体が残存していないのと同じように、羽口は残存していないであろう。これらを考えると、弥生時代に製鉄が行われた証拠は、鉄滓に求めるしかないと言っても過言ではない。しかし、鉄滓が出るのは製錬の工程ばかりでなく、製錬で取り出された鉄塊を鉄の地金にする精錬鍛冶の工程でも、鉄の地金から利器・武器を作る鍛錬鍛冶の工程でも、鍛冶炉の中に鉄滓が出来る。出土した鉄滓が製錬滓か、精錬鍛冶滓か、鍛錬鍛冶滓かの見分けが科学的になされる必要がある。

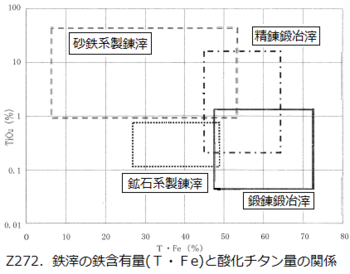

鉄滓の分析の分野では第一人者であられる大澤正巳氏は、鉄滓が製錬滓・精錬鍛冶滓・鍛錬鍛冶滓の判定において,図Z272を基準にしておられる。この図は、2005年に「出土鉄滓の化学成分評価による製鉄工程の分類」で天辰正義氏が提示した図に準じている。図をみると、重なった部分が多く、鉄滓を明確に見分けることが難しいのではないかと思えた。そこで両氏が鉄滓の判定に関わった分析データを集め、その判定と、図Z272の判定基準との関係を調べた。砂鉄系製錬滓と判定されたもの162点、鉱石系製錬滓が58点、精錬鍛冶滓42点、鍛錬鍛冶滓93点である。

鉄滓の分析の分野では第一人者であられる大澤正巳氏は、鉄滓が製錬滓・精錬鍛冶滓・鍛錬鍛冶滓の判定において,図Z272を基準にしておられる。この図は、2005年に「出土鉄滓の化学成分評価による製鉄工程の分類」で天辰正義氏が提示した図に準じている。図をみると、重なった部分が多く、鉄滓を明確に見分けることが難しいのではないかと思えた。そこで両氏が鉄滓の判定に関わった分析データを集め、その判定と、図Z272の判定基準との関係を調べた。砂鉄系製錬滓と判定されたもの162点、鉱石系製錬滓が58点、精錬鍛冶滓42点、鍛錬鍛冶滓93点である。

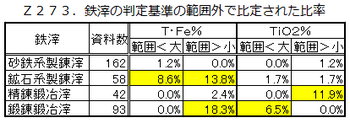

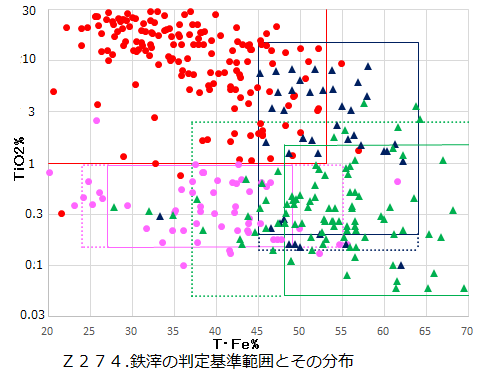

砂鉄系製錬滓・鉱石系製錬滓・精錬鍛冶滓・鍛錬鍛冶滓の判定基準の範囲外であっても、比定されていた比率を表Z273に示した。表の黄色の部分は、判定基準の範囲を広げなければ、データの信頼性が95%(2シグマ)を下回ってしまう項目で、図Z274の点線がその広げた範囲である。これをみれば重なった範囲が大きくなり、鉄滓が製錬滓か、精錬鍛冶滓か、鍛錬鍛冶滓か、鉄滓の素性を明確に見分けることが出来ないということが分かる。専門の方々は、鉄滓のガラス質成分比率や組織観察でその曖昧さを克服しているようである。しかし、鉄滓の判定の信頼性は高くなく、製錬滓の判定でもって我国の製鉄(製錬)開始年代を比定するまでには至ってないようである。

砂鉄系製錬滓・鉱石系製錬滓・精錬鍛冶滓・鍛錬鍛冶滓の判定基準の範囲外であっても、比定されていた比率を表Z273に示した。表の黄色の部分は、判定基準の範囲を広げなければ、データの信頼性が95%(2シグマ)を下回ってしまう項目で、図Z274の点線がその広げた範囲である。これをみれば重なった範囲が大きくなり、鉄滓が製錬滓か、精錬鍛冶滓か、鍛錬鍛冶滓か、鉄滓の素性を明確に見分けることが出来ないということが分かる。専門の方々は、鉄滓のガラス質成分比率や組織観察でその曖昧さを克服しているようである。しかし、鉄滓の判定の信頼性は高くなく、製錬滓の判定でもって我国の製鉄(製錬)開始年代を比定するまでには至ってないようである。

66-8.製錬滓・精錬滓・鍛錬滓の判定基準を発見 [66.弥生時代に製鉄はなされたか?]

鉄滓(スラグ)が、砂鉄や鉱石を製錬する工程で出来た製錬滓か、製錬で取り出された鉄塊を鉄の地金にする精錬鍛冶の工程で出来た精錬鍛冶滓か、それとも鉄の地金から利器・武器を作る鍛造鍛冶の工程で出来た鍛錬鍛冶滓か見分ける指標としては、鉄滓に含まれる鉄の成分%(T・Fe)が有効である。また、酸化チタン(TiO2)は炉壁の粘土や木炭の灰分に含まれてなく、原料に含まれていた酸化チタンの大部分が、鉄滓により排出されるため、鉄滓の分類の重要な指標の一つである。酸化チタンは砂鉄に多く含まれており、砂鉄を原料とした鉄滓の見分けには有効であるが、その含有量が少ない磁鉄鉱では、磁鉄鉱由来の製錬滓の酸化チタン量と、砂鉄由来の精錬滓・鍛錬滓の酸化チタン量が良く似た値となり、鉄滓の素性を明確に分類することが出来ていない。

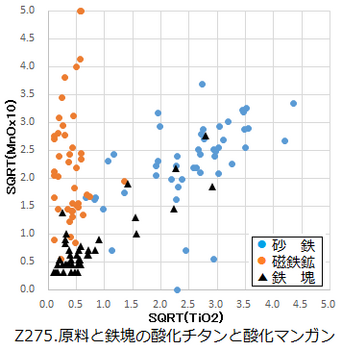

酸化チタンと同じように、炉壁の粘土や木炭の灰分に含まれてなく、原料に含まれて、そして鉄滓として排出され地金に残らない成分に酸化マンガンがある。ただ、酸化マンガンの含有量は酸化チタンの含有量に比較して一桁少ない。そこで、酸化マンガンの含有量を10倍し、原料の砂鉄・磁鉄鉱と鉄塊に含まれる酸化チタン(TiO2)と酸化マンガン(MnOx10)の量を図Z275に示した。なお、図を見やすくするために値は平方根(SQRT)としている。図を見ると両者共2個の異常値を除くとほぼ等価であることが分かる。酸化マンガンは磁鉄鉱に多く含まれており、酸化チタンを補って、鉄滓の素性を明確に分類するための指標となり得ることが分かる。

酸化チタンと同じように、炉壁の粘土や木炭の灰分に含まれてなく、原料に含まれて、そして鉄滓として排出され地金に残らない成分に酸化マンガンがある。ただ、酸化マンガンの含有量は酸化チタンの含有量に比較して一桁少ない。そこで、酸化マンガンの含有量を10倍し、原料の砂鉄・磁鉄鉱と鉄塊に含まれる酸化チタン(TiO2)と酸化マンガン(MnOx10)の量を図Z275に示した。なお、図を見やすくするために値は平方根(SQRT)としている。図を見ると両者共2個の異常値を除くとほぼ等価であることが分かる。酸化マンガンは磁鉄鉱に多く含まれており、酸化チタンを補って、鉄滓の素性を明確に分類するための指標となり得ることが分かる。

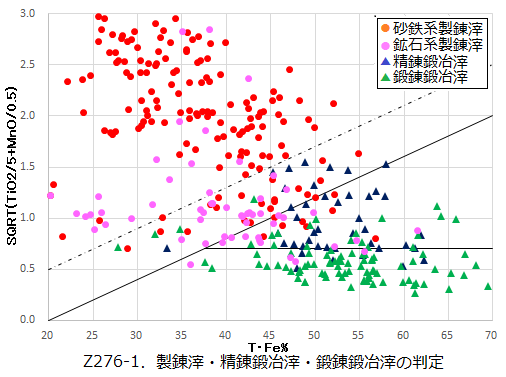

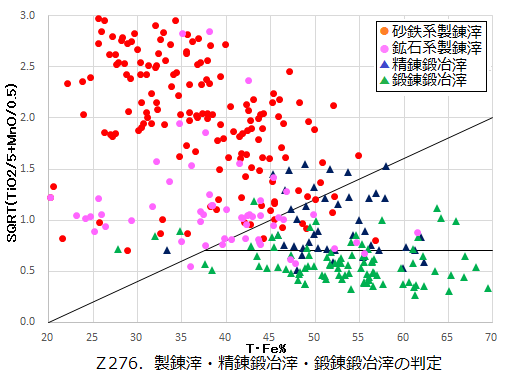

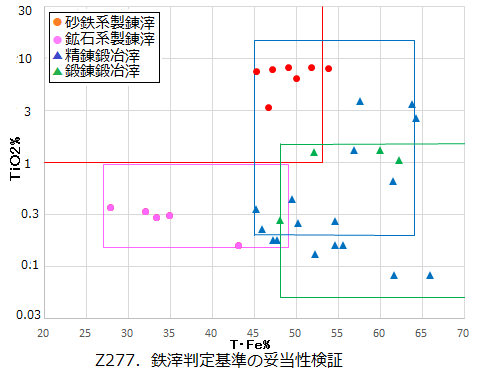

前章で用いた鉄滓の分析データ、砂鉄系製錬滓と判定されたもの162件、鉱石系製錬滓が58件、精錬鍛冶滓42件、鍛錬鍛冶滓93件について、横軸を鉄の成分%(T・Fe)とし、縦軸を(TiO2/5+MnO/0.5)の平方根(以後「TiMn指数」と呼ぶ)とした。図Z276 にその結果を示す。製錬滓は直線y=0.04X-0.8(以後「製錬/鍛冶直線」と呼ぶ)の上の領域にあり、鍛冶滓は直線の下の領域にある。鍛冶滓の領域で、横線y=0.7(以後「精錬/鍛錬直線」と呼ぶ)の上の領域が精錬鍛冶滓、下の領域が鍛錬鍛冶滓である。大澤氏・天辰氏の判定とは製錬滓で93%と合致し、精錬鍛冶滓は72%、鍛錬鍛冶滓は85%が合致している(0.1以内の差は無視)。両氏の判定と合致しなかった41点について、私の判定をもとに両氏の判定基準にプロットした。図Z277で右下の精錬鍛冶滓2点を除いて、私の判定に矛盾が無いことを示している。私の判定基準は、鉄滓の素性を明確に分類することが出来ると確信する。

66-9.椀形滓の分別は判定基準の登竜門 [66.弥生時代に製鉄はなされたか?]

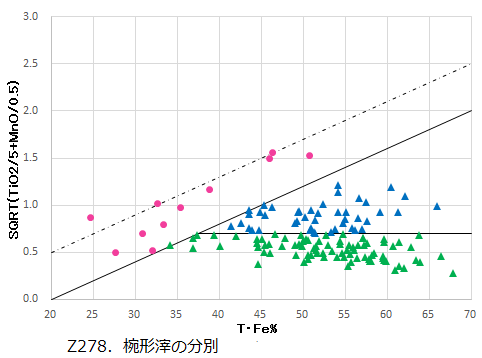

椀形滓と呼ばれる鉄滓がある。すり鉢型に掘った鍛冶炉の底に溜まった鉄滓で、上面はフラットで下部にはアールがついており、横からみるとお椀の形をしており椀形鍛冶滓とも呼ばれている。椀形滓は精錬鍛冶滓か鍛錬鍛冶滓で、製錬滓はないと考えられており、私の鉄滓の判定基準が通用するかどうかを見極めるための登竜門である。判定基準は横軸を鉄の成分%(T・Fe)とし、縦軸をTiMn指数として、製錬/鍛冶直線の上の領域にあれば製錬滓、直線の下の領域にあれば鍛冶滓で、精錬/鍛錬直線の上の領域にあれば精錬鍛冶滓、横線の下の領域にあれば鍛錬鍛冶滓である。

この判定基準で139個の椀形滓を検証してみた。図Z278に見られるように、明確に製錬滓の領域にプロットされたのが10点(境界線近くは省く)の7%で、実に92%が鍛冶滓の領域にプロットされている。これからしても、私の判定基準の信頼性が高いことが分かっていただけたかと思う。なお、私の判定基準では精錬鍛冶滓と鍛錬鍛冶滓を明確に別けることが出来るが、この信頼性がどれくらいあるかは不明である。

この判定基準で139個の椀形滓を検証してみた。図Z278に見られるように、明確に製錬滓の領域にプロットされたのが10点(境界線近くは省く)の7%で、実に92%が鍛冶滓の領域にプロットされている。これからしても、私の判定基準の信頼性が高いことが分かっていただけたかと思う。なお、私の判定基準では精錬鍛冶滓と鍛錬鍛冶滓を明確に別けることが出来るが、この信頼性がどれくらいあるかは不明である。

製錬滓の領域に入った10点の椀形滓の詳細内容を調べると、10点全てが精錬鍛冶滓と判定されていたが、「製錬滓に匹敵する。」「製錬滓の可能性を否定出来ない。」「製錬滓との分離が悪い鍛冶原料が搬入されており、更なる除滓作業(精錬鍛冶)が必要であったと推察される。」「荒鉄(製錬生成鉄で、表皮スラグや捲き込みスラグ、更には炉材粘土などの不純物を含む原料鉄)の不純物除去の精錬鍛冶滓に分類される。」などの意見が添えられていた。要は、製錬滓の領域に入った10点の椀形滓は製錬滓と精錬鍛冶滓が交じり合って出来た椀形精錬鍛冶滓であったのである。

「たたら製鉄」では、製錬で造られた鉧(けら)や銑(ずく)の塊は多量のノロ(鉄滓)が付着している。この塊を大鍛冶場で割り、鉧・玉鋼や銑を取り出す。このときに出るノロ(鉄滓)はあくまでも製錬滓である。精錬滓とは鉧や銑を再加熱し鍛造・脱炭するときに出来る鉄滓である。しかし、精錬の原料となる鉧や銑に、まだ製錬滓であるノロが多量に付着していたら、製錬滓が混じった椀形精錬鍛冶滓が出来上がる。これは「たたら製鉄」以外の製鉄でも同じである。

前章では鉄滓の生い立ちが何であるか、専門家が判定した鉄滓(製錬滓214点、精錬鍛冶滓42点、鍛錬鍛冶滓93点)と、私の判定を比較した。専門家と私の判定は、製錬滓で93%と合致し、精錬鍛冶滓は72%、鍛錬鍛冶滓は85%が合致していた。精錬鍛冶滓の合致率が低かったのは、精錬鍛冶滓の原料に製錬滓が混じることがあるためであり、私の判定基準に問題があるためではなかった。図Z276-1.に示すように、直線y=0.04x-0.8とy=0.04x-0.3の間の製錬滓の範囲(以後「精錬混入域」と呼ぶ)には精錬鍛冶滓が紛れ込んでいることを留意しておく必要がある。