30-10.ソーダ系ガラス素材の溶融 [30.ガラス素材は弥生時代から造っていた]

石英砂(SiO2)80%と、Na2Oが20%に見合う植物灰を混合し、900℃に加熱すれば84%のガラス化が進むであろうか。それは否である。多分出来るのは軽石のような塊であろう。それは石英砂のSiO2と灰に含まれているNa2Oと接触が少ないからだ。現代人は温度を上げ、時間をかけて強引にガラス化を進めようとする。だから、「原料を溶解するための温度は1400~1500℃を必要とし、温度の持続性が問題となる。」との答えになる。古代人とっては、温度を1400℃に上げるなど大変なことだ。だから、温度を上げる変わりに、SiO2とNa2Oをより接触するように工夫をしたと考える。以下は私が考えた、古代人が行ったと思われるガラス素材作りである。

石英砂と植物灰に少し水を加え団子を作り乾燥させ、土器を焼成するのと同じように稲藁で野焼きをする。水を加えるのは、水に溶けたNa2Oが石英砂の表面を覆うからだ。SiO2とNa2Oの反応は固相の段階から始まり、575℃からはNa2SiO5が生成し始める。790℃を越すとNa2SiO5とSiO2が反応して液相が出来、それによりNa2SiO5の生成がより加速される。稲藁の野焼きで800℃位の加熱は出来ている。石英砂と植物灰で団子を作り野焼きする方法は、「27-12.稲作とカリガラス」で、カリガラスの製法として述べたことと同じである。

野焼きした団子は砕き粉にして再び水を加え煎餅を作り乾燥させる。土を掘って作った炉に炭を詰め、フイゴで火を熾し、煎餅を土器皿に載せて明輝赤色(900℃)位になるまで加熱する。この段階でNa2O は全てSiO2と反応してNa2SiO5を生成していると考える。写真G85は妻木晩田遺跡で再現していた鹿皮のフイゴである。日本書紀神代上には鹿皮のフイゴ(天羽鞴:あまのはぶき)が登場している。

冷却後、煎餅を砕き粉にし、水洗いして浮遊物を取り除く。未溶解の石英はNa2Oにより腐食されているので細かく砕だけ易くなっている。これらの粉末に、過去に作ったガラス屑を粉にしたものを10%程度混ぜて土器の坩堝に入れる。ガラスの粉を入れるのは、SiO2とNa2SiO5の反応を促進させるためである。炉に坩堝を固定し炭火を入れ、窓のある甕を炉に被せ、坩堝が黄色(1000℃)になるまでフイゴで火を熾す。坩堝の中の粉末が融け水飴状態になると、フイゴの送風を多くして坩堝のガラスが白色(1200℃以上)になるまで加熱する。ガラスが白色になるとそれ以降は黄色(1000℃)の温度を保ち、ガラスビーズを引き伸ばし法で製作する。

ガラスビーズ(直径5㎜x長さ4㎜)の製作ロットを500個分とすると、ガラス重量は100gで体積は約40㏄、ガラス粉末で約140㏄前後であり、坩堝は内径8㎝x高さ8㎝の砲弾型のもので十分である。坩堝は割れるまで何度でも使い、割れたものは粉末にして、アルミナソーダガラスの原料として使う。百間川遺跡でガラスを溶融した坩堝が見つからないのはこのためであろう。土器を砕き粉にして使用するのは、青銅器の土製鋳型の製作で行われていることだ。

古代人は、1400~1500℃の温度を長時間保持してガラス素材を作ったのではない。800~900℃の低い温度でSiO2とNa2Oを反応させ、最終的には1000℃程度で約90%のガラス化を行った後、残りの10%を溶融するため一時的に1200℃以上の温度に上げたと考える。

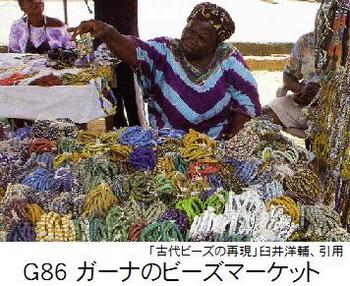

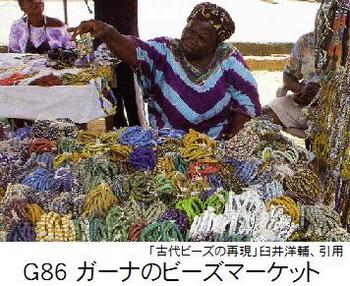

アフリカのガーナでは、現在でもガラスビーズ作りが盛

アフリカのガーナでは、現在でもガラスビーズ作りが盛

んである。窓ガラスやガラス瓶を粉にして鋳型に詰め、800℃で15分間加熱してガラスビーズを作っている。現代のガラス組成も古代とほぼ同じであり、前章のSiO2-Na2O状態図で示したように、ガラスの製作に於いてはSiO2とNa2SiO5とが溶融する790℃が、ガラスが完全

に融ける1200℃よりも重要な温度である。弥生時代

に日本でガラス素材が製作出来たと考える。

石英砂と植物灰に少し水を加え団子を作り乾燥させ、土器を焼成するのと同じように稲藁で野焼きをする。水を加えるのは、水に溶けたNa2Oが石英砂の表面を覆うからだ。SiO2とNa2Oの反応は固相の段階から始まり、575℃からはNa2SiO5が生成し始める。790℃を越すとNa2SiO5とSiO2が反応して液相が出来、それによりNa2SiO5の生成がより加速される。稲藁の野焼きで800℃位の加熱は出来ている。石英砂と植物灰で団子を作り野焼きする方法は、「27-12.稲作とカリガラス」で、カリガラスの製法として述べたことと同じである。

野焼きした団子は砕き粉にして再び水を加え煎餅を作り乾燥させる。土を掘って作った炉に炭を詰め、フイゴで火を熾し、煎餅を土器皿に載せて明輝赤色(900℃)位になるまで加熱する。この段階でNa2O は全てSiO2と反応してNa2SiO5を生成していると考える。写真G85は妻木晩田遺跡で再現していた鹿皮のフイゴである。日本書紀神代上には鹿皮のフイゴ(天羽鞴:あまのはぶき)が登場している。

冷却後、煎餅を砕き粉にし、水洗いして浮遊物を取り除く。未溶解の石英はNa2Oにより腐食されているので細かく砕だけ易くなっている。これらの粉末に、過去に作ったガラス屑を粉にしたものを10%程度混ぜて土器の坩堝に入れる。ガラスの粉を入れるのは、SiO2とNa2SiO5の反応を促進させるためである。炉に坩堝を固定し炭火を入れ、窓のある甕を炉に被せ、坩堝が黄色(1000℃)になるまでフイゴで火を熾す。坩堝の中の粉末が融け水飴状態になると、フイゴの送風を多くして坩堝のガラスが白色(1200℃以上)になるまで加熱する。ガラスが白色になるとそれ以降は黄色(1000℃)の温度を保ち、ガラスビーズを引き伸ばし法で製作する。

ガラスビーズ(直径5㎜x長さ4㎜)の製作ロットを500個分とすると、ガラス重量は100gで体積は約40㏄、ガラス粉末で約140㏄前後であり、坩堝は内径8㎝x高さ8㎝の砲弾型のもので十分である。坩堝は割れるまで何度でも使い、割れたものは粉末にして、アルミナソーダガラスの原料として使う。百間川遺跡でガラスを溶融した坩堝が見つからないのはこのためであろう。土器を砕き粉にして使用するのは、青銅器の土製鋳型の製作で行われていることだ。

古代人は、1400~1500℃の温度を長時間保持してガラス素材を作ったのではない。800~900℃の低い温度でSiO2とNa2Oを反応させ、最終的には1000℃程度で約90%のガラス化を行った後、残りの10%を溶融するため一時的に1200℃以上の温度に上げたと考える。

アフリカのガーナでは、現在でもガラスビーズ作りが盛

アフリカのガーナでは、現在でもガラスビーズ作りが盛んである。窓ガラスやガラス瓶を粉にして鋳型に詰め、800℃で15分間加熱してガラスビーズを作っている。現代のガラス組成も古代とほぼ同じであり、前章のSiO2-Na2O状態図で示したように、ガラスの製作に於いてはSiO2とNa2SiO5とが溶融する790℃が、ガラスが完全

に融ける1200℃よりも重要な温度である。弥生時代

に日本でガラス素材が製作出来たと考える。

2013-01-11 00:00

nice!(0)

コメント(0)

トラックバック(0)

コメント 0